Famosas pela técnica original de dobragem e pela sua decoração, as bengalas de Gestaçô são também muito conhecidas dos estudantes universitários, já que são das mãos dos artesãos desta freguesia que saem anualmente milhares de bengalas para os “Doutores” da queima das fitas de todo o país.

A colecção de castões de guarda-chuva, oferecida ao Município de Baião, era propriedade do Sr. Silvério Pereira Ferraz e foi exposta, pela primeira vez, no Centro de Artesanato da CMB, em 1983. Silvério Ferraz foi, tal como seu pai, Belmiro Ferraz, um grande artesão, tendo dado um contributo notável para a divulgação deste artesanato, o que justificou a atribuição de medalha de mérito cultural, por parte do Município de Baião na década de 80. Silvério Ferraz e Belmiro Ferraz têm respetivamente na pessoa do seu sobrinho e neto, Eduardo Cardoso, um continuador da sua arte.

A HISTÓRIA

As primeiras oficinas de bengalas surgiram em Gestaçô nos finais do séc. XIX.

O grande impulsionador do ofício foi Alexandre Pinto Ribeiro, que em 1902 instalou a sua primeira oficina no lugar da Mó, sonho que acalentava desde que tinha regressado de África em 1888.

Durante a visita a uma Feira de exposição em Madrid, Alexandre Pinto Ribeiro, verificou uma técnica de dobragem diferente da que se utilizava, e nos punhos da sua camisa desenhou os moldes. Já em Portugal, manda fazer esses moldes em ferro fundido e com esta nova inovação tecnológica, este homem revolucionou todo o processo de produção das bengalas e cabos de guarda-chuva.

Passando de uma técnica de recorte para uma técnica de dobragem, que além de representar maior economia na utilização da madeira e de a tornar menos quebradiça, alterou profundamente o modo de vida de boa parte da população local, com a multiplicação de oficinas e de encomendas para as fábricas de guarda-chuvas do país, destacando-se as do Porto, S. João da Madeira e Braga.

A partir da altura, em que a bengala caiu em desuso como complemento da toilette masculina, as oficinas de bengalas começaram a enfrentar dificuldades em sobreviver, acabando por encerrar portas, quando as fábricas passaram a preterir os cabos de guarda-chuva em madeira pelos de plástico e de fibras sintéticas.

Actualmente é a criatividade dos artesãos a base da sua sustentabilidade, ao introduzirem peças singulares que fazem a delícia dos coleccionadores, como são exemplos, as bengalas de cabeça de animal, as miniaturas e os robertos.

PROCESSO DE PRODUÇÃO

Selecção e corte da madeira

Nos modelos mais simples e populares predomina o Lodão, embora também se utilize o Sobreiro, o Marmeleiro e o Carvalho. As madeiras de Cerejeira, Macieira e Castanheiro, utilizam-se nos modelos de “primeira”, que, para além de serem mais abundantes, são as que melhor se prestam às experiências técnicas.

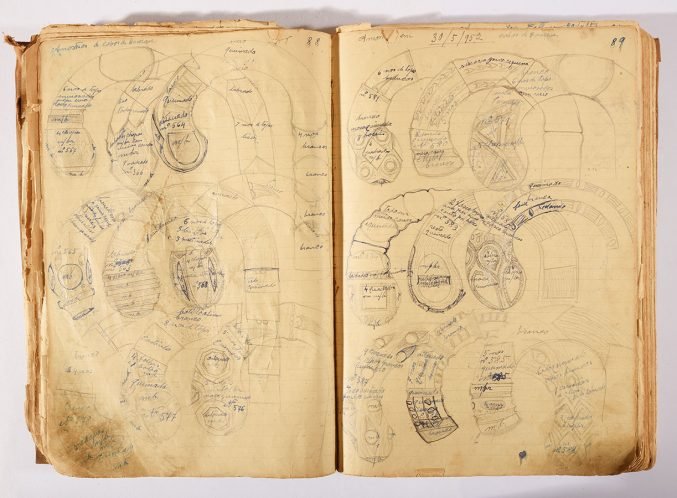

A madeira, comprada em árvore e cortada na serração em tábuas de 1,5cm de espessura, é empilhada na oficina para secar à sombra. Depois de seca, com o auxílio de uma régua e lápis, faz-se a marcação nas tábuas, das tiras que irão dar origem aos cabos ou bengalas. Desfia-se a tábua com a ajuda da serra biscaia, que de seguida se cortam, com um serrote de madeira, à medida. Quando se fabricavam os castões de guarda-chuva, cortavam-se tiras de 44cm. As tiras de 122cm eram reservadas para as bengalas. Hoje em dia o corte da madeira é feito por uma máquina semi-industrial.

Preparação da madeira

As tiras de madeira, que irão dar origem às futuras bengalas, são cozidas, usando-se velhas panelas de ferro de três pernas, em cima do lume, sempre acesso, de uma lareira. A extremidade da tira da madeira (que será vergada) é mergulhada em água a ferver, de forma a tornar-se mais maleável, diminuindo assim o risco da ponta da bengala quebrar.

No meio do lume são também colocados os moldes de ferro fundido, que deverão ser submetidos a temperaturas elevadas, para que possam ser utilizados no processo de dobragem.

Dobragem

Esta fase de produção da bengala é sem dúvida a que desperta mais curiosidade pela sua originalidade, que consiste em dobrar as pontas das tiras da madeira amolecidas na água a ferver, com ajuda de uma barra metálica (tipo arco de pipa), que se lhe sobrepõe para não rachar durante a dobragem. Esta chapa metálica é fixada com argolas e um parafuso. Esta operação é realizada à volta de dois moldes de ferro fundido, em brasa, com a ajuda de um fuso em ferro, queimando assim as células interiores da madeira, de modo a que a forma de curvatura se mantenha (croça).

A bengala é retirada deste banco de vergar, mantendo no seu interior um dos moldes, e no exterior a chapa metálica e uma das argolas. É colocado ainda um grampo para apertar a curvatura. Esta operação permite que a água seque e aperte a madeira um pouco mais, fazendo com que a bengala nunca mais abra.

Desbaste

Após o processo de dobragem, passa-se à fase de desbaste da corça. De forma a dar já a forma da bengala, ao fazer desaparecer as secções quadrangulares, o artesão utiliza primeiro uma grosa e uma lima grossa, deixando a bengala completamente polida. Todo este processo é realizado na sua bancada de trabalho, com o auxílio do torno, onde aperta uma pequena peça de madeira que ele próprio produz, para melhor assentar a bengala.

Com a enxó, a plaina e a grosa, fazia-se o primeiro “desbaste”, da extremidade mais comprida da bengala (haste), através do qual a tira de madeira, passava a ter uma forma circular. Actualmente o processo de transformação da secção quadrada em circular é elaborado recorrendo-se a meios mecânicos.

Decoração

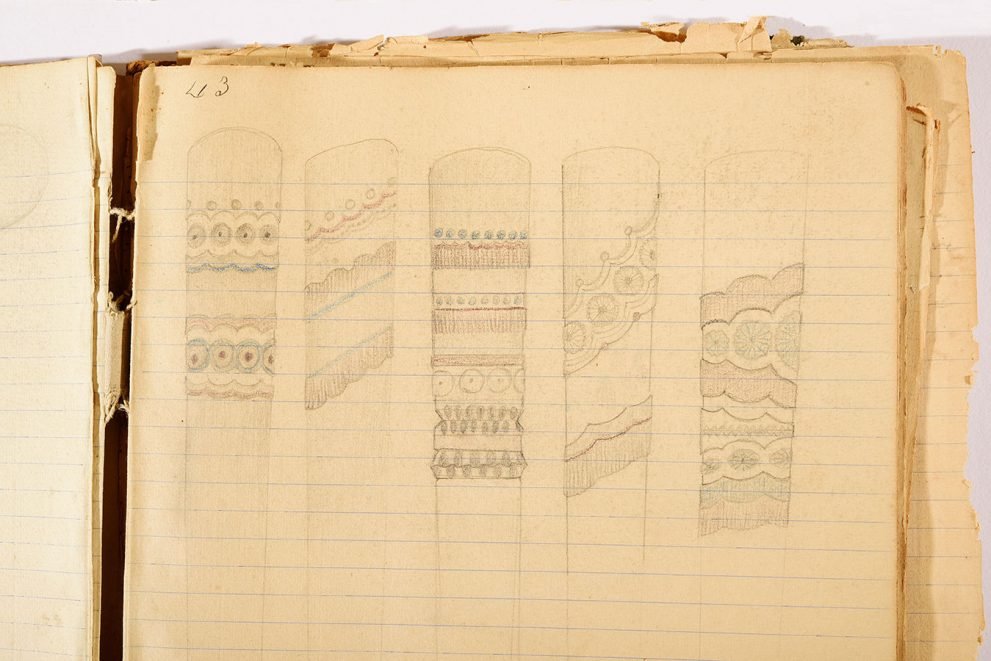

A decoração das bengalas é rica e variada, obedecendo mais à imaginação e à criatividade do artesão, do que a modelos estandardizados. No entanto, e apesar de não existirem duas bengalas exactamente iguais, há uma tipologia de bengalas, tendo cada uma delas um determinado processo de produção.

As decorações mais características são os “nós” e as “ranhuras”, elaboradas com o auxílio de limas e de uma panóplia de goivas, com diferentes tipos de pontas, utilizadas de acordo com o tipo de gravura que se quer criar.

Uma lata cheia de álcool e um fino tubo de cobre, de ponta curva, são os instrumentos utilizados para o escurecimento dos “nós”. Soprando vagarosamente, faz-se incidir a ponta curva sobre a chama da lata ao mesmo tempo que em lentos movimentos rotativos se faz girar a bengala.

Hoje em dia as “ranhuras” são escurecidas com um maçarico a gás, que veio substituir a lamparina a álcool ou a petróleo. Outros “feitios” são conseguidos através da utilização de brocas, de ferros em brasa, e da incrustação de desenhos em latão.

Acabamento

Antes do envernizamento, os artesãos mergulham as bengalas num líquido chamado de “aguada”, feito com água e pó de tinta escura. Este procedimento, além de funcionar quase como tapa poros, atribui às bengalas tonalidades mais escuras ou mais claras. Os vernizes utilizados na fase final do acabamento, são também produzidos pelos artesãos, e são aplicados em três demãos.

MODELOS DE BENGALAS

Java – Bambu – Malaca

Imitação, em cerejeira, de materiais originários do Oriente.

Cana – Junco – Tojo

Imitação, em cerejeira, dos materiais que estão na origem da designação.

Cabeça de Cachorro – Cabeça de Cobra

Imitação de cabeças de animais na parte superior da croça. Actualmente, o artesão utiliza incrustações em osso, para a figuração dos olhos, que substituíram as de marfim.

Aplicações de Metal

O artesão utiliza o latão para desenhar figuras ou letras que são fixadas na ponta superior da croça.

Muleta – Bastão – Meia Mão

Modelos em que a croça é inexistente. No primeiro, a parte superior da bengala termina por uma mão em forma de T, separada da haste por um anel metálico. No último, é adaptada apenas a parte mais longa do T da muleta.

Espanhola

Modelo em vergôntea (não recortada) de lodão. Normalmente é decorada com desenhos feitos em cal e com goivados sobre o verniz.